Devin, Massachusetts. Le macchine sono alte 20 piedi e pesano 60.000 libbre e rappresentano la frontiera tecnologica della stampa 3D.

Ogni macchina distribuisce 150 raggi laser, proiettati da un gantry e che si spostano rapidamente avanti e indietro, realizzando parti high-tech per clienti aziendali in aree quali aerospaziale, semiconduttori, difesa e impianti medici.

Parti di titanio e altri materiali vengono create strato dopo strato, ciascuna sottile come un capello umano, fino a 20.000 strati, a seconda del design della parte. Le macchine sono sigillate. All’interno, l’atmosfera è costituita principalmente da argon, che è il meno reattivo dei gas, riducendo la possibilità che le impurità causino difetti in parte.

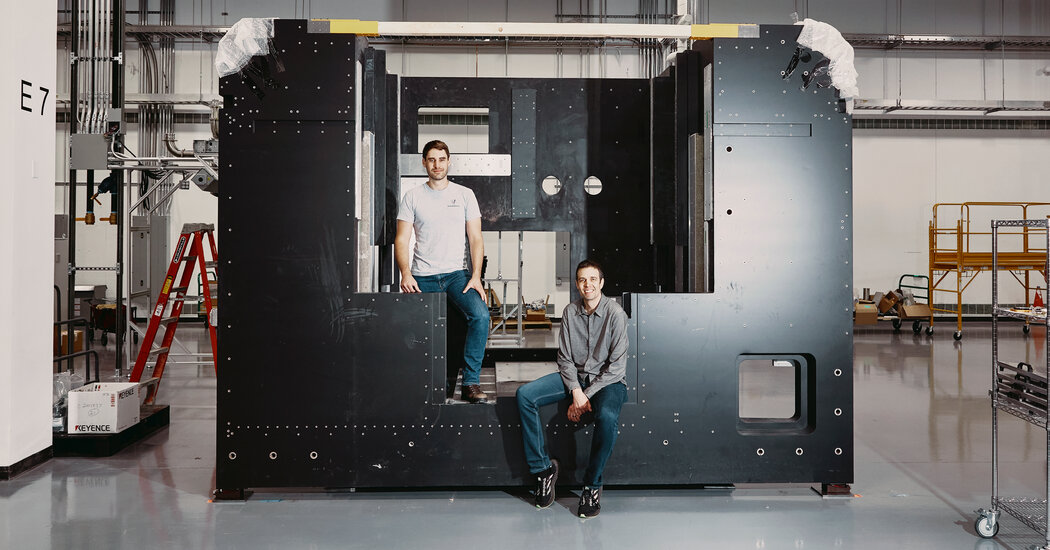

La fonderia di stampa 3D a Devins, Massachusetts, a circa 40 miglia a nord-ovest di Boston, è di proprietà di Vulcan Forms, una startup nata dal MIT. Ha raccolto 355 milioni di dollari in project financing. La sua forza lavoro è aumentata di sei volte nell’ultimo anno a 360, con assunzioni da importanti produttori come General Electric, Pratt & Whitney e società tecnologiche tra cui Google e Autodesk.

“Abbiamo dimostrato il nostro successo nella tecnologia. Quello che dobbiamo dimostrare ora è che abbiamo solide risorse finanziarie come azienda e che siamo in grado di gestire la crescita”, ha affermato John Hart, co-fondatore di VulcanForms e professore di ingegneria meccanica al MIT.

Per la stampa 3D, che ha le sue origini negli anni ’80, le tendenze tecnologiche, economiche e di investimento potrebbero finalmente essere in atto per la penetrazione commerciale del settore, secondo esperti di produzione, dirigenti aziendali e investitori.

Dicono che la stampa 3D, chiamata anche produzione additiva, non sia più una nuova tecnologia per alcuni prodotti di consumo e industriali o per realizzare prototipi di design.

“Ora è una tecnologia che sta iniziando a fornire prodotti di qualità industriale e stampa di grandi volumi”, ha affermato Jörg Bromberger, esperto di produzione presso McKinsey & Company. È l’autore principale di un recente rapporto della società di consulenza intitolato, “Mainstreaming della produzione additiva”.

La stampa 3D si riferisce al fare qualcosa da zero, uno strato alla volta. I laser guidati da computer fondono polveri di metallo, plastica o materiali compositi per creare gli strati. Nella tradizionale lavorazione “sottrattiva”, ad esempio, un blocco di metallo viene fuso e una parte di esso viene scolpita in una forma utilizzando macchine utensili.

Negli ultimi anni, alcune aziende hanno utilizzato la tecnologia additiva per realizzare parti specializzate. General Electric si affida alla stampa 3D per realizzare ugelli del carburante per i suoi motori a reazione, Stryker realizza impianti per la colonna vertebrale e Adidas stampa una suola in rete per le sue scarpe da corsa di fascia alta. Gli impianti dentali e gli apparecchi ortodontici sono stampati in 3D. Durante la pandemia di Covid-19, le stampanti 3D hanno prodotto forniture di emergenza di visiere e parti di ventilatori.

Gli esperti affermano che il potenziale oggi è molto più ampio di una gamma relativa di prodotti di nicchia. Secondo le previsioni, il mercato della stampa 3D triplicherà fino a raggiungere quasi 45 miliardi di dollari in tutto il mondo entro il 2026 Report di HubMercato per i servizi di produzione.

L’amministrazione Biden sta cercando la stampa 3D per aiutare a far riemergere la produzione americana. Elizabeth Reynolds, assistente speciale del presidente per la produzione e lo sviluppo economico, ha affermato che la tecnologia additiva sarà una delle “fondamenta della produzione moderna nel 21° secolo”, insieme alla robotica e all’intelligenza artificiale.

A maggio, il presidente Biden si è recato a Cincinnati per annunciare produzione additiva in avanti, Un’iniziativa coordinata dalla Casa Bianca in collaborazione con i maggiori produttori. I primi cinque membri dell’azienda – GE Aviation, Honeywell, Siemens Energy, Raytheon e Lockheed Martin – stanno aumentando l’uso della produzione additiva e si sono impegnati ad aiutare i loro fornitori statunitensi di piccole e medie dimensioni ad adottare la tecnologia.

Gli impegni volontari mirano ad accelerare gli investimenti e costruire una base nazionale più ampia di competenze di produzione additiva. Poiché la stampa 3D è un processo di produzione digitale ad alta tecnologia, affermano i funzionari dell’amministrazione, svolge un ruolo nella forza dell’America nel software. Aggiungono che una produzione aggiuntiva renderà la produzione americana meno dipendente dalla fusione e dalla lavorazione dei metalli svolta all’estero, specialmente in Cina.

La produzione additiva promette anche un bonus ambientale. È molto meno dispendioso rispetto alla fusione, alla forgiatura e al taglio tradizionali. Per alcune parti metalliche, la stampa 3D può ridurre i costi dei materiali del 90% e ridurre il consumo di energia del 50%.

Gli esperti affermano che la stampa 3D industriale ha il potenziale per ridurre drasticamente il costo complessivo della produzione di parti specializzate, se la tecnologia può essere resa sufficientemente veloce ed efficiente da produrre in serie.

Forme Vulcaniane Nel 2015 di Dottor Hart e uno dei suoi studenti laureati, Martin Feldman. Hanno adottato un nuovo approccio alla stampa 3D che utilizza più laser rispetto ai sistemi attuali. Ci vorranno innovazioni nell’ottica laser, nei sensori e nel software per progettare la complessa coreografia dei laser.

Entro il 2017 avevano fatto abbastanza progressi per credere di poter costruire una macchina, ma avrebbero avuto bisogno di soldi per farlo. Alla coppia si unisce Anupam Gildial della Silicon Valley, un veterano seriale che è diventato parte del team VulcanForms. Hanno ricevuto un round iniziale di $ 2 milioni da Eclipse avventure.

La tecnologia VulcanForms, ha detto Greg Reichow, partner di Eclipse, stava cercando di affrontare i tre inconvenienti della stampa 3D: troppo lenta, troppo costosa e troppo imperfetta.

La startup ha lottato per costruire la prima macchina che ha dimostrato che il suo concetto era fattibile. Ma alla fine è riuscita. Le versioni successive divennero più grandi, più forti e più raffinate.

Vulcan Forms ha affermato che le sue stampanti ora generano 100 volte la potenza laser della maggior parte delle stampanti 3D e possono produrre parti molte volte più velocemente. Questa tecnologia di stampa è il patrimonio intellettuale principale dell’azienda, protetto da decine di brevetti.

Ma VulcanForms ha deciso di non vendere i suoi dispositivi. La sua strategia è quella di essere un fornitore per i clienti che necessitano di parti personalizzate.

Questo approccio consente a VulcanForms di controllare l’intero processo di produzione. Ma compromette anche il fatto che l’ecosistema della produzione additiva non esiste. L’azienda costruisce autonomamente ogni fase del processo di produzione, produce le proprie stampanti, progetta parti ed esegue lavorazioni meccaniche e test finali.

“Dobbiamo assolutamente farlo da soli, costruendo una gamma completa di produzione digitale, se vogliamo avere successo”, ha affermato Feldman, CEO. La fabbrica è il prodotto.

La struttura di Devens include sei stampanti giganti. La società ha affermato che entro il prossimo anno dovrebbero essercene 20. VulcanForms ha esplorato quattro siti per un secondo impianto. Entro cinque anni, l’azienda spera di creare e gestire diverse fabbriche di stampa 3D.

La strategia “fai da te” amplifica anche il rischio e il costo di una startup. Ma l’azienda ha convinto un elenco di reclute di alto profilo che ne valeva la pena.

Brent Brunell è entrato a far parte di VulcanForms l’anno scorso da General Electric, dove era un esperto di produzione additiva. Il signor Brunel ha affermato che il concetto di utilizzare grandi matrici di laser nella stampa 3D non è nuovo, ma nessuno l’ha mai fatto prima. Dopo essersi unito a VulcanForms ed aver esaminato la sua tecnologia, ha detto: “Era chiaro che questi ragazzi erano nella prossima architettura e hanno avuto un’operazione di successo”.

Accanto a ciascuna macchina nella struttura VulcanForms, un operatore ne monitora le prestazioni attraverso un flusso di dati del sensore e un’immagine della telecamera dei laser in azione, che sono collegati al monitor di un computer. Il suono di fabbrica è un basso ronzio elettronico, molto simile a un data center.

La pianta stessa può essere un efficace strumento di reclutamento. “Portali qui e mostra loro le macchine”, ha detto Kip Wyman, ex senior manufacturing manager di Pratt & Whitney, che è il direttore operativo di VulcanForms. La solita reazione è: “Diamine, voglio farne parte”.

Per alcune parti industriali, la sola stampa 3D non è sufficiente. È necessario per il trattamento termico finale e la fabbricazione dei metalli. Rendendosi conto di ciò, VulcanForms acquisì intorno alla macchina quest’anno.

Arwood è una moderna officina meccanica che lavora principalmente per il Pentagono, producendo parti per aerei da combattimento, droni e missili. Sotto VulcanForms, il piano nei prossimi anni prevede che Arwood triplichi gli investimenti e la forza lavoro, che attualmente comprende 90 persone.

VulcanForms, una società privata, non rivela le sue entrate. Ma ha detto che le vendite sono aumentate rapidamente, mentre gli ordini sono aumentati di dieci volte trimestre dopo trimestre.

La crescita sostenibile di VulcanForms dipenderà dall’aumento delle vendite a clienti come cervelliche produce sistemi a semiconduttori specializzati per applicazioni di intelligenza artificiale. Cerebras ha cercato VulcanForms l’anno scorso per creare una parte complessa per il raffreddamento di potenti processori per computer con acqua per raffreddarli.

L’azienda di semiconduttori ha inviato a VulcanForms un disegno al computer del concetto, un’intricata rete di minuscoli tubi di titanio. Entro 48 ore, VulcanForms è tornato con una porzione, ricorda Andrew Feldman, CEO di Cerebras. Gli ingegneri di entrambe le società hanno lavorato su ulteriori miglioramenti e il sistema di raffreddamento è ora in uso.

Accelerare il ritmo della sperimentazione e dell’innovazione è una delle promesse della produzione additiva. Il signor Feldman ha affermato che la moderna stampa 3D consente anche agli ingegneri di realizzare progetti nuovi e complessi che migliorano le prestazioni. “Non avremmo potuto realizzare questa parte di raffreddamento ad acqua in nessun altro modo”, ha detto il signor Feldman.

“La produzione aggiuntiva ci consente di ripensare al modo in cui costruiamo le cose”, ha affermato. “Ecco dove siamo ora, e questo è un grande cambiamento”.